氫能高壓儲運設備是指用于氫能儲存、運輸的高壓設備。儲氫高壓設備包括固定式儲氫高壓容器和高壓氫氣瓶,輸氫高壓設備則包括道路輸氫設備和氫氣管道。由于高壓氫氣儲量大、充放頻繁且易導致氫脆,因此,氫能高壓儲運設備具有潛在的泄漏和爆炸危險。

近年來,國內外已發生數起事故。2019年6月,美國加州圣塔克拉拉發生長管拖車氫氣泄漏爆炸事故;同月,挪威桑威卡發生加氫站儲氫容器爆炸事故;2021年8月,沈陽市發生氫氣罐車軟管破裂爆燃。這為氫能安全儲運敲響了警鐘。隨著氫能快速發展,我國氫能高壓儲運設備的種類和數量快速增長,使用條件極端化,風險程度加大,安全保障面臨新的挑戰。

一、基本特點

與壓縮天然氣儲運設備、加氫反應器等高壓設備相比,氫能高壓儲運設備具有以下三個基本特點。

(1)氫氣易漏易燃易爆且儲量大,一旦失效,危害嚴重。

與汽油和天然氣相比,氫氣的密度小、擴散系數大、點火能量低、燃燒和爆炸范圍寬、燃燒火焰速度快,具有易漏易燃易爆的特性。氫能高壓儲運設備的儲氫量大。例如,根據GB50516-2010《加氫站技術規范(2021年版)》,一級、二級、三級加氫站單臺儲氫高壓容器的最大氫氣容量分別為2000,1500,800kg,一旦泄漏爆炸,危害嚴重。若氫氣泄漏后被立即點燃,就會形成氫噴射火;若泄漏至受限空間,則易形成可燃氫氣云,一旦被點燃就會產生爆燃、爆轟,對設備安全運行和人民生命財產安全造成嚴重危害。

(2)壓縮氫氣壓力高,存在氫脆風險。

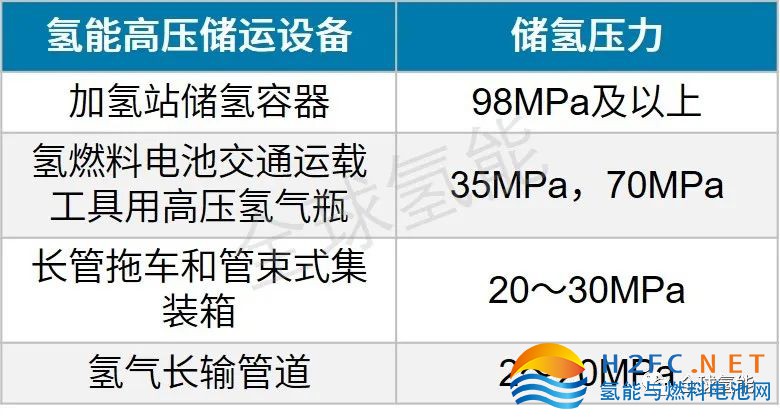

如圖所示,氫能高壓儲運設備的儲氫壓力高,這些設備長期在高壓氫氣環境下運行,其臨氫材料易因氫脆而產生性能劣化。

圖 氫能高壓儲運設備及其儲氫壓力

金屬材料氫脆主要表現為韌性降低、疲勞裂紋擴展速率加快、氫致開裂應力強度因子門檻值減小等。

非金屬材料氫脆主要表現為氫氣溶解引起的材料彈性模量、拉伸強度、摩擦系數等發生變化,以及快速降壓使材料內部產生氫鼓泡和裂紋等缺陷。

(3)服役性能影響因素多且機制復雜,調控困難。

氫能高壓儲運設備的服役性能受到材料(抗拉強度、化學成分、微觀組織等)、環境(氫氣壓力、環境溫度、氫氣純度等)、應力(載荷、結構、加載方式等)及制造(成型工藝、熱處理、表面質量等)等諸多因素的綜合影響。

通常,材料強度越高,疲勞裂紋擴展速率越快,氫致開裂應力強度因子門檻值越低;氫氣壓力越高,氫脆敏感性越高;加載頻率越低,材料氫脆越嚴重;應力強度因子范圍ΔK較小時,氫對材料疲勞裂紋擴展速率影響較小,但ΔK超過一定值后,影響顯著;臨氫材料表面粗糙度越大,高壓氫氣對設備疲勞性能的損減越嚴重。

此外,各因素之間還可能存在耦合作用。例如:有研究發現,當氫氣壓力小于40MPa時,Cr-Mo鋼的氫脆敏感性隨著加載頻率的減小反而降低。由于影響因素眾多且機制復雜,對氫能高壓儲運設備的服役性能預測和調控非常困難。

二、發展現狀

1、儲氫高壓設備

(1)固定式儲氫高壓容器

固定式儲氫高壓容器主要用于加氫站、氫儲能、應急電站等,目前在加氫站中應用最為廣泛。根據結構特點,我國固定式儲氫高壓容器主要包括單層鋼質儲氫高壓容器和多層鋼質儲氫高壓容器。

單層鋼質儲氫高壓容器主要有旋壓式儲氫高壓容器和單層整鍛式儲氫高壓容器。旋壓式儲氫高壓容器由無縫鋼管旋壓而成,其設計壓力通常不超過50MPa,目前主要用于35MPa加氫站。該類容器結構簡單、制造成本低、可批量生產,但其容積受到限制。目前,單臺容器的水容積通常不超過1000L,因此多以容器組形式(有的容器數高達21臺)使用,需要加強火災、撞擊等極端條件下多臺容器間的相互作用機制及其對失效行為影響的研究。此外,該類容器多采用Cr——Mo鋼(主要為4130X)制造,材料氫脆敏感性較高。

多層鋼質儲氫高壓容器主要有鋼帶錯繞式全多層儲氫高壓容器、層板包扎式儲氫高壓容器。相比單層鋼質儲氫高壓容器,該類容器的儲氫壓力更高,容積也更大。例如,50MPa、98MPa鋼帶錯繞式全多層儲氫高壓容器的容積分別達到7.3,1m3。此外,該類容器的臨氫材料常采用抗氫脆性能好的奧氏體不銹鋼,有利于防止氫脆引起的失效,但該類容器的結構較為復雜,制造周期較長,對焊接接頭質量要求較高。

在國家973計劃項目“高壓氫系統大型承載件設計制造的基礎研究”、國家重點研發計劃項目“氫能儲運裝備性能檢測及質量評價技術研究”等持續支持下,經過20多年努力,我國已實現固定式儲氫高壓容器的自主可控。據統計,截至2021年底,我國已建成加氫站191座,在役固定式儲氫高壓容器超1500臺。

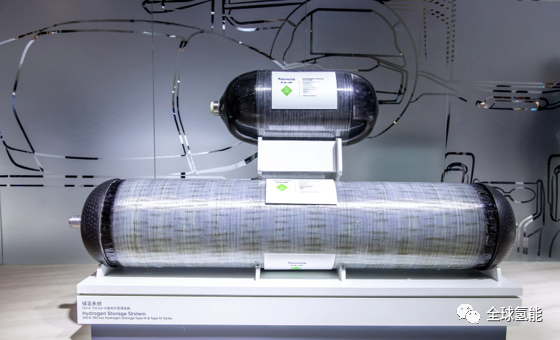

圖 佛吉亞70MPa IV型高壓車載儲氫瓶,圖源蓋世汽車

(2)高壓氫氣瓶

高壓氫氣瓶主要用于氫能交通運載,如氫燃料電池乘用車、物流車、大巴車、叉車、重卡、輪船、無人機等。氫燃料電池叉車主要采用鋼質高壓氫氣瓶,其余則采用鋁內膽碳纖維全纏繞氫氣瓶(簡稱Ⅲ型瓶)和塑料內膽碳纖維全纏繞氫氣瓶(簡稱Ⅳ型瓶)。除具有氫能高壓儲運設備的基本特點外,高壓氫氣瓶還具有以下特點:

體積、重量受限,受車內空間限制,氣瓶的容積通常不大于450L,其質量越輕,越有利于提高整車性能及降低成本;

充裝要求特殊,氣瓶充裝速度快且需與加氫機實時通訊,乘用車的充裝時間通常為3——5min,氫氣快充會導致溫升,進而影響氣瓶性能;

使用壽命長,設計使用年限通常為10——15年,甚至更長;

使用環境復雜多變,使用環境和車輛所在的地域、路況條件等有關,存在機械損傷、環境侵蝕等風險。

在國家市場監督管理總局特種設備安全監察局領導下,我國高壓氫氣瓶的總體發展思路是:結構從Ⅲ型到Ⅳ型,壓力從低到高,穩步推進。

目前,公稱工作壓力為35MPa和70MPa的Ⅲ型瓶已實現自主設計制造和批量生產,質量儲氫密度3.8%——4.5%,達到國際先進水平,廣泛用于氫燃料電池電動汽車等氫燃料電池交通運載工具,目前在役數量超過4萬只。Ⅳ型瓶在國外的研發和應用較早,美國Hexagon、日本豐田、韓國ILJIN等都已研發出了70MPa的Ⅳ型瓶產品,質量儲氫密度已達5.7%。科技部于2019年立項支持“70MPa車載高壓儲氫瓶技術”研究,2019年和2020年我國分別頒布了團體標準T/CATSI02005—2019《液化石油氣高密度聚乙烯內膽玻璃纖維全纏繞氣瓶》和T/CATSI02007—2020《車用壓縮氫氣塑料內膽碳纖維全纏繞氣瓶》,有力推動了我國Ⅳ型瓶的發展。目前,我國LPG-Ⅳ型瓶產能已超100萬只/年,Ⅳ型氫氣瓶產品也已面市。

2、輸氫高壓設備

(1)道路輸氫設備

道路輸氫設備通過公路、鐵路等輸送、分配氫氣,適用于距離短、氫氣使用量較少的場合,主要包括長管拖車和管束式集裝箱。我國已有較成熟的長管拖車和管束式集裝箱設計制造和使用經驗。該類設備的公稱工作壓力通常為20——30MPa,容積不大于3000L,單車運氫量不超過500kg,運輸效率低、成本高。為提高單車氫氣運輸量,科技部于2020年將“公路運輸用高壓、大容量管束集裝箱氫氣儲存技術”列入“可再生能源與氫能技術”重點專項,研制50MPa以上大容量碳纖維纏繞儲氫瓶與管束式集裝箱。

(2)氫氣管道

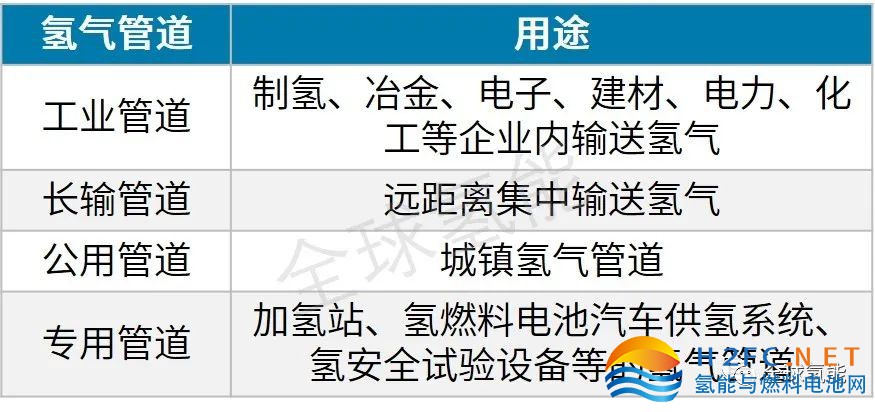

氫氣管道具有種類多、管徑和壓力范圍大、量大面廣等特點,分類及用途如上圖所示。

圖 氫氣管道分類及用途

目前,歐美地區已建成多條氫氣長輸管線,總長度逾5000km。相比之下,我國雖然在氫氣工業管道、專用管道方面積累了較為豐富的管道設計、施工、運行和維護經驗,但氫氣長輸管道建設起步較晚。

據香橙會研究院統計,當前全國氫氣及摻氫管道分布情況如下圖所示。

圖 氫氣及摻氫管道分布情況,資料來源香橙會研究院

3、規范標準

為了引導氫能高壓儲運設備的健康發展,我國對規范標準的制定極為重視,已經在測試方法、產品等方面制定了系列標準。如圖所示。

圖 氫能高壓儲運設備相關標準

目前,我國正在組織起草加氫站儲氫壓力容器、氫氣瓶組合閥、氫氣瓶定期檢驗、加氫站氫氣充裝協議等相關國家標準。

三、面臨挑戰

1、安全性

安全可靠是氫能高壓儲運設備最基本的要求,目前該類設備依然在法規、技術及管理等方面存在風險。

法規方面,現有的特種設備安全技術規范缺少針對35MPa以上氫能儲運設備的基本安全要求;

技術方面,存在材料氫環境性能數據缺失、產品設計方法選擇不當、產品性能一致性差、設備檢驗檢測能力不足及方法缺失等風險;

管理方面,存在設備與使用場景不匹配(如氣瓶直接用于加氫站儲氫)、盲目進口國外產品等風險。

此外,隨著從示范階段向商用階段逐步轉變,氫燃料電池電動汽車的車載供氫系統壓力逐漸從35MPa向70MPa發展,加氫站儲氫容器設計壓力也逐漸從50MPa提升到98MPa,這對氫能高壓儲運設備提出了更高的安全要求。

2、輕量化

輕量化是車載高壓氫氣瓶、長管拖車及管束式集裝箱等氫能高壓儲運設備的基本要求。實現輕量化不但有益于提升整車的動力性能,而且有益于提高燃料電池電動汽車的續航能力,以及長管拖車和管束式集裝箱的輸氫能力。

為了推動我國氫能高壓儲運設備的輕量化發展,國家重點研發計劃項目“70MPa車載高壓儲氫瓶技術”的技術指標中要求質量儲氫密度不小于5.0%。對于長管拖車和管束式集裝箱等設備,目前主要通過提升儲氫壓力以及優化復合材料結構等方式實現輕量化,國家重點研發計劃項目“公路運輸用高壓、大容量管束集裝箱氫氣儲存技術”的技術指標中要求公稱工作壓力不小于50MPa,質量儲氫密度不小于5.5%。

3、低成本

氫能高壓儲運設備在加氫站、氫燃料電池電動汽車等系統中所占的成本比例較高。例如,加注能力為800kg/天的70MPa加氫站中儲氫容器所占成本比例約為15%,且加氫站規模越大,儲氫容器所占成本比例越高。因此,降低氫能高壓儲運設備的成本對氫能產業整體成本的降低有重要意義。DOE發布了固定式儲氫容器和燃料電池汽車用氫氣瓶的成本目標:固定式低壓(16MPa)儲氫容器儲存1kg氫氣的最終成本目標為450美元,中壓(43MPa)和高壓(92.5MPa)容器為600美元;車載氫氣瓶儲存1kg氫氣的最終成本目標為266美元。

目前,在滿足安全性等基本要求的前提下,降低成本依然是氫能高壓儲運設備面臨的挑戰。在氫能高壓儲運設備的建造成本中,材料成本所占比例最高,因此通過開發高性能、低成本抗氫材料可以有效降低設備成本。此外,通過優化結構、改進設計方法和制造工藝、實現規模化生產也可以降低設備成本。