東芝的技術將固體高分子型電極所需的稀有金屬銥的使用量減少到1/10�,而且可保持制氫效率和耐久性。東麗將電解質膜的材料由氟類改為碳氫類�,提高制氫效率�,并將強度提高至4倍。松下則從堿水電解尋找出路……

日本企業在使用可再生能源制造“綠氫”的設備的低成本化方面取得了成果����。東芝把使用水和電來制氫的“水電解設備”的核心零部件的昂貴稀有金屬使用量減少到了十分之一�。東麗開發出可提高制氫效率的零部件,準備迎接2020年代中期到來的普及期���。

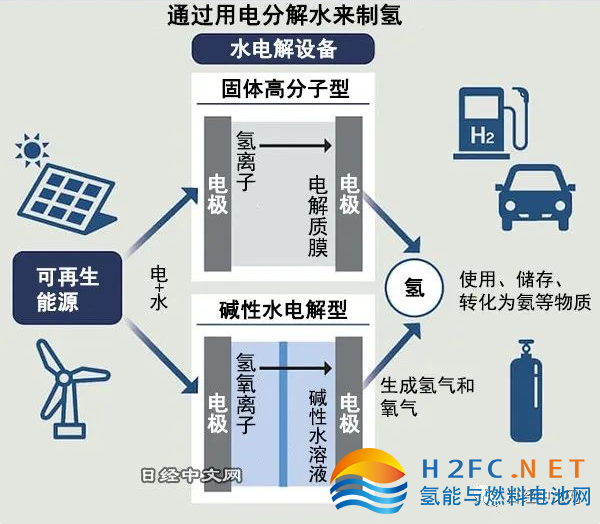

為了實現不排放二氧化碳的脫碳社會,氫的制造設備備受期待�。氫與化石燃料不同����,燃燒時不產生二氧化碳。綠氫是利用光伏電池和風力發電等可再生能源電力對水進行分解而得來的。

制造綠氫所需的水電解設備的核心零部件采用以兩個電極夾住電解質的結構。東芝開發出了一種技術���,將電解質為固體的“固體高分子型”電極所需要的稀有金屬“銥”的使用量減少到十分之一,而且可保持制氫效率和耐久性。

銥的全球年產量只有約10噸����,而需求預計會隨著水電解設備的普及而增加���,銥的價格上漲到了黃金的2.5倍。

日本政府提出了到2030年把氫的供應成本從目前的每立方米100日元降至30日元����、2050年降至20日元(與化石燃料同等)的目標�。要實現這一目標,需要在提高制氫效率的同時����,降低設備成本���。

東芝改進了用水生成氫氣和氧氣時的催化劑氧化銥的電極加工技術����。在催化劑的層與層之間留出微小縫隙,使催化劑的反應更有效率����,從而減少了銥的使用量�。

設備制造成本容易被轉嫁到氫的銷售價格上����,因此如果換成廉價的零部件,也會有助于降低氫的價格�。東芝能源系統的氫能總工程師佐藤純一表示����,“已經建立了只要客戶要求就可以立即實現實用化的體制”���。

水電解設備將從2025年前后開始全面實現實用化����。原因在于���,隨著世界各國引入更多的可再生能源����,使用剩余電力來制氫的需求將會高漲。國際能源署(IEA)的統計顯示���,截止到2022年�,累計裝機量為1吉瓦左右�,到2030年�,預計將擴大到約134吉瓦,相當于目前日本發電設備容量的約40%�。

東麗生產固體高分子型核心零部件�,該公司的常務顧問出口雄吉充滿干勁地表示“不會錯過今后崛起的市場”。東麗正在2015年收購的從事制氫設備業務的德國子公司生產零部件����。

為了應對今后擴大的需求�,東麗自主開發了性能更高的電解質膜�。通過將電解質膜的材料由原來的氟類改為碳氫類,提高了制氫效率���,并將強度提高到了4倍���。

如果能改善制造效率����,制氫成本也會降低���。電極使用銥���,東麗與關注膜的高附加值的德國西門子能源等共同推進驗證膜的性能���。將從2025年左右開始���,把新開發的膜配備在產品上。

與從事固體高分子型部件的東芝和東麗不同�,松下控股從“堿水電解”尋找出路。這是一種使用堿性水溶液作為電解質的類型,不使用高價的金屬�,易于降低成本����。

松下控股將低價的鎳和鐵減小到納米尺寸制造催化劑,提高了制氫效率。今后,堿水型的制氫效率有可能超過固體高分子型����。

為了能在2025年進行實證,松下控股正與水電解設備廠商進行洽談。松下控股材料應用技術中心3部部長可兒幸宗表示�,“歐洲有實現氫社會的勢頭�。希望與日本國內外的水電解設備廠商洽談�,以盡快普及開發的零部件”。

不過����,堿水型還有需要解決的課題,即與可再生能源連接使用時耐用性遜色于固體高分子型����?��?蓛盒易谡J為,“或許可以根據用途�,與固體高分子型區分使用”�。

效率更高的新一代制氫設備也在推進開發。比如固體氧化物型(SOEC),不用液態水而用攝氏600~800度的高溫水蒸氣制備氫氣���。

水在高溫下會更容易分解,效率比原來高1~2成�。大型汽車部件企業電裝2023年初宣布開發固體氧化物型�。在制氫的水電解設備全面普及之前���,為了在世界上掌握主導權而進行的開發競爭將持續�。

歐洲廠商領先,日本需要培育國內市場

日本政府4月提出了日本企業的設備和核心部件要達到2030年世界水電解引進量的約1成(15吉瓦)的份額目標。核心部件包括電解質膜和催化劑���。

日本國內部分廠商的相關人員對這一目標表示擔憂稱,“提出數字是不夠的,日本國內缺乏使用氫氣的氛圍�,這樣下去很難實現”����。

大規模引進設備的是風能和太陽能普及、可再生能源發電成本低的歐洲等地。

在設備開發及商業化方面走在前列的也是歐洲廠商,比如固體高分子型設備廠商德國西門子能源���、從事堿水電解的德國ThyssenKrupp Nucera等企業���,致力于增強生產設備及裝置大型化�。此外,以從事可再生能源的企業等為主���,通過水電解制氫的大規模項目也在推進。

另一方面���,日本國內在擴大引進可再生能源方面缺乏進展,設備買家很少�。多家日本廠商從事水電解設備開發����,但國內需求弱����,影響相關產業的培育。

日本政府正在考慮制定相關制度����,激活國內引進氫�。有識之士會議正在討論補貼氫與現有化石燃料的單位熱量價格差���、以減少氫銷售業務風險的機制�。日本經濟產業省表示,將參考歐洲的制度����,“在今后1~2年內明確規劃”����。

日本將在進口氫的同時����,探索在適宜可再生能源的地方制備綠氫���。當前正在山梨縣及北海道等地推進綠氫制造計劃�。這需要培育日本國內市場和相關產業的戰略。