燃料電池堆的封裝工藝對于其性能和安全性至關重要。封裝工藝需要確保電池堆內部壓力分布的一致性,這對于電堆的穩定性、壽命和功率密度等性能參數有著直接影響。燃料電池堆根據其不同的封裝結構形式可劃分為螺桿、拉桿、綁帶、殼體一體化四種形式。

當前燃料電池堆封裝方式多以螺桿、拉帶和綁帶封裝形式為主,有結構復雜、裝配效率低和塌腰失效等劣勢,復雜的工藝會導致如封裝力或密封壓力分布不均勻等問題,這會引起氣體泄漏,降低發電效率,甚至引起氫氣爆炸事故。

一體化封裝方式集拉緊、固定于一體,由殼體直接承擔堆芯的壓裝力。堆芯壓裝后,套裝殼體固定堆芯,省略了螺桿、拉桿、綁帶等配件及緊固操作步驟。這種形式結構簡易、成本低、可靠性高,提高了生產效率。

一體化封裝具備功率密度提升、集成化成都高、工藝簡化等優勢,正成為目前車用金屬板電堆集成的重要發展方向。本文通過拆解一體化封裝工藝電堆總結其的技術特點。

— 01 —

功率密度的優勢

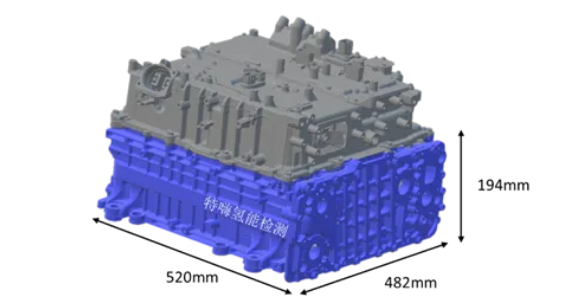

由于采用外固定的一體化封裝工藝,簡化了電堆殼體內部結構,提升了殼體內部空間利用率,同時M車型膜電極采用了多孔質碳載體,在保證性能的同時減少了單電池片數,進而減小了電堆的體積。粗略估算M車型電堆(含殼體)體積,僅為同功率級別的拉桿式封裝工藝電堆體積的70%,對應的體積功率密度高出52%。

M車型一體化封裝電堆尺寸

— 02 —

集成化設計思路

集成化

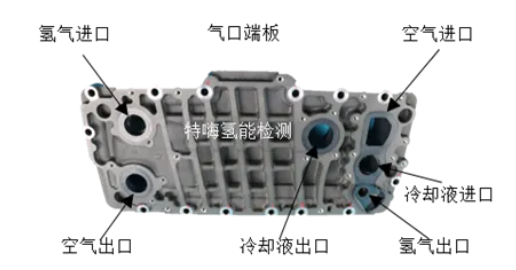

承載組裝力的氣口端板和承壓端板直接與封裝殼體連接,封裝殼體是承載堆芯組裝力的直接媒介。氣口端板為注塑一體化端板,通過螺栓與封裝殼體連接。承壓端板活裝于殼體內部,通過安裝于殼體外部的頂緊螺栓調節電堆壓縮位移。

氣口端板接口示意圖

電堆盲端孔位示意

輕量化

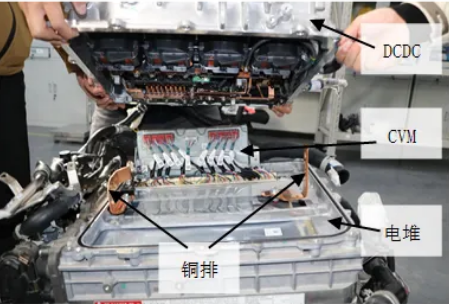

電堆及FCDC總成高度集成,殼體均為鋁合金材質。FCDC居上無下蓋板,電堆居下無上蓋板,二者互借殼體結構合二為一,省掉兩個蓋板的重量。

電堆與DCDC總成分離過程

小型化

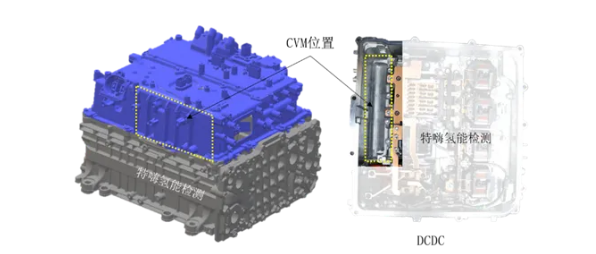

CVM封裝于電堆及DCDC總成內,安裝在電堆上方,DCDC殼體留有其布置空間,不占用電堆的橫向空間,且總成外部無CVM維修口,設計緊湊。

CVM布置位置

工藝簡化

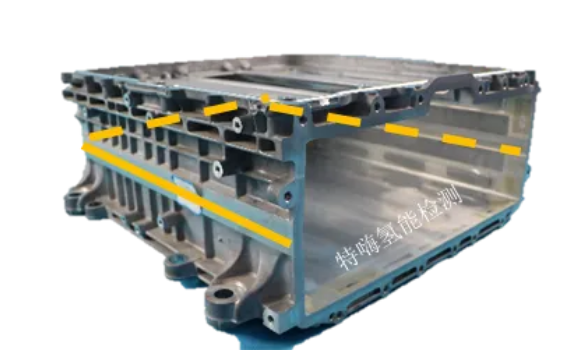

上殼體、下殼體采用壓鑄方法制成,上殼體的橫梁具有導向及拉帶的作用。電堆上殼體與下殼體通過攪拌摩擦焊方法形成,直接省掉了螺栓安裝過程和密封工藝。

電堆上下殼體攪拌摩擦焊

— 03 —

一體化封裝工序

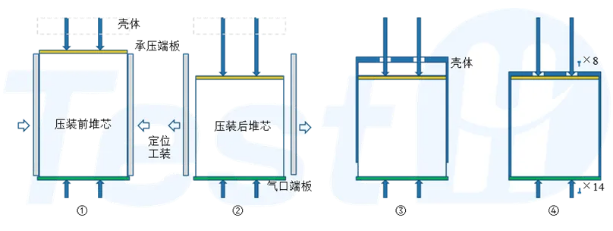

通過M車型電堆拆解過程中觀測到殼體孔位,單電池及承壓端板定位結構等,推測電堆封裝工序如下,具有工序少,自動化程度高的特點:

①壓裝前,將堆芯縱置于壓機之上,氣口端版位于堆芯底部,承壓端板位于堆芯頂部,堆芯兩側通過定位工裝保證堆疊不錯位,殼體通過工裝固定在壓機上部,殼體預留有液壓桿穿過孔位;

②液壓桿將承壓端板從上往下向堆芯施壓,當壓緊時,移除定位工裝,保持壓緊狀態;

③殼體通過工裝沿液壓桿方向從上往下安裝,下部與氣口端板接觸,上部與承壓端板接觸;

④下部氣口端版通過螺栓與殼體連接,上部頂緊螺栓連接于殼體將承壓端板頂緊。

— 04 —

總結

通過拆解M車型電堆,了解到一體化封裝在功率密度提升,集成化、輕量化、小型化,生產效率提升等方面有諸多優勢,但對密封性、安全性、穩定性提出了較高的要求。可以肯定的是一體化封裝正成為電堆集成的重要發展方向。后續我司將繼續分享一體化封裝工藝相關內容,如密封、絕緣、防塌腰設計等。