炎夏將至,高氣溫、高濕度等氣候因素成為制氫技術設備的季節性考驗,AEM(陰離子交換膜)制氫技術裝備在夏季應用時,有哪些優勢呢?

寬溫域適應好,效率影響小

1. 寬溫域運行

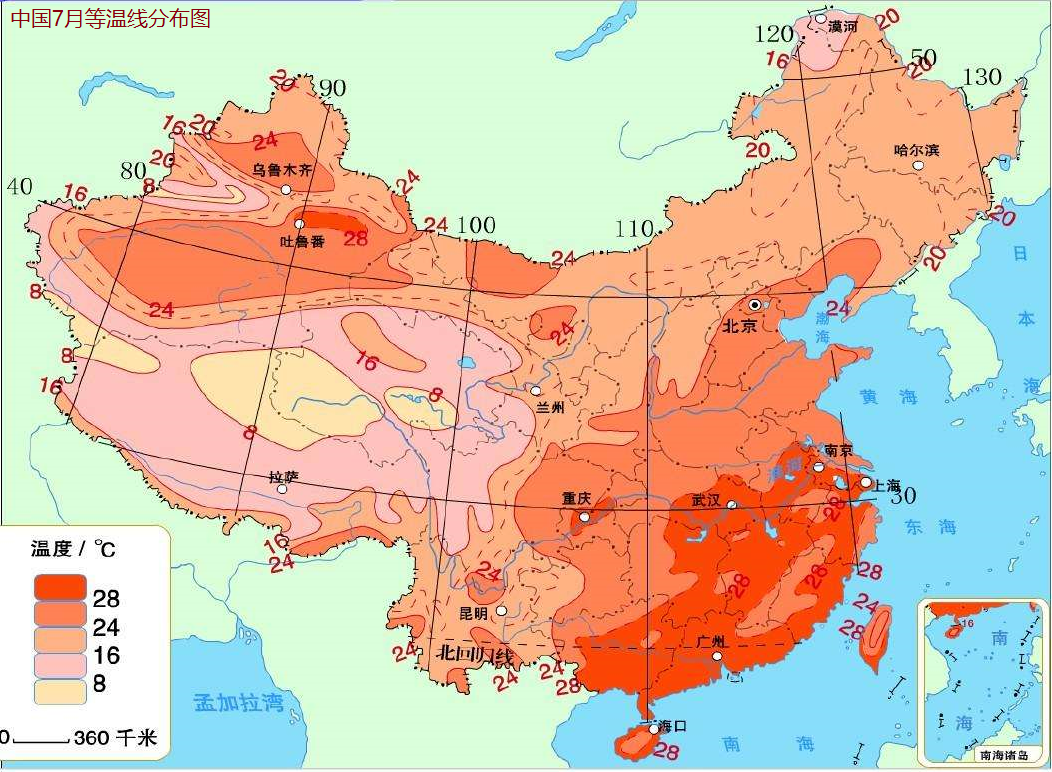

不同地區夏季溫差明顯,AEM電解槽的工作溫度范圍通常為30-80℃,夏季環境溫度(尤其是高溫地區)更接近該技術的理想運行溫度值,且AEM膜材料在高溫下也能保持穩定的離子傳導性能,不易因溫度波動導致膜電阻升高,從而維持較高的電解效率。

2.冷卻能耗較低

夏季高溫時,AEM制氫系統無需復雜的水冷或熱管理系統,通過自然散熱或簡單風冷即可滿足系統冷卻需求,冷卻能耗對比同類技術可降低10%-15%。例如,在同等環境條件下,室外部署的AEM制氫站,夏季運行時冷卻系統功耗較冬季無顯著增加,而傳統技術可能因冷卻負荷上升導致整體能耗增加5%-8%。

適配電網迎峰度夏

1. 動態響應能力強

夏季用電符合增大,迎來季節性高峰,同時由于日照時間與氣候變化,可再生能源(如光伏、風電)發電量大增,但電網負荷波動也更頻繁(如空調用電高峰)。穩石氫能AEM制氫系統支持“即插即用”式動態調節,可快速響應電網功率波動(響應時間<1秒),在夏季電價谷時(如午后光伏大發期)高效利用富余電力制氫,避免棄風棄光。據測算,搭配光伏電站的AEM制氫項目,夏季可實現90%以上的電力利用率,提高了能源綜合利用效率。

2. 適配高濕度環境

我國南部地區夏季多雨高濕,AEM膜的親水性結構(氫氧根離子傳導依賴水分子)不易因環境濕度上升導致膜脫水或性能衰減。能在相對濕度90%以上環境中穩定運行,可深度適配沿海或南方夏季高濕場景。

安全與維護成本優勢顯著

1. 低氫脆風險與散熱設計

AEM制氫系統壓力通常<3MPa,夏季高溫下設備內部壓力波動更小,氫脆風險低。此外,AEM系統散熱需求低,設備外殼無需復雜隔熱設計,可減少夏季因散熱不良導致的設備故障(如密封圈老化、電極腐蝕等),維護周期可延長至6-12個月,可有效降低運維成本。

2. 防腐蝕性能突出

夏季高溫高濕環境易加速金屬部件銹蝕,穩石氫能AEM制氫系統選用了高耐腐蝕標準的組件,整體系統抗腐蝕能力強,且電解液為稀堿溶液(如KOH)或純水,對設備材質要求較低,夏季運維時無需額外防腐處理,維護成本可降低20%-30%。

與夏季用氫場景協同性高

1. 制加一體,高效補能

夏季車輛因空調使用,能耗會普遍增加,氫燃料汽車(如重卡、公交)的氫耗量也會有相應遞增,AEM制加氫一體站可通過“高溫高效運行+快速加注”匹配需求,一來能獲得用氫量遞增的收益,二來高效補能可以實現電、氫資源快速運轉,緩解電網夏季負荷壓力。

2. 副產氫替代優勢

夏季高溫高濕特性與市場變化使得部分化工企業(如合成氨、甲醇廠)減產,進而導致工業副產氫供應波動,AEM制氫裝備可作為靈活補充(撬裝與系統集成便捷靈活),利用電網谷電或可再生能源制氫,保障下游氫能煉鋼、氫化工等場景的穩定用氫。

AEM制氫技術裝備在夏季的核心優勢可概括為:“高溫高效、低耗穩定、安全易維護”,其技術特性與夏季的氣候條件、能源供需特點高度契合,尤其適合搭配可再生能源或部署于高溫高濕地區,是推動氫能“季節適配性”應用的關鍵技術之一。