摘 要

固態(tài)金屬儲氫具有儲氫密度高、運(yùn)行壓力低、安全性好等優(yōu)點(diǎn),被認(rèn)為是今后較具前景的儲氫方式之一。介紹固態(tài)金屬儲氫的基本原理,歸納其在國內(nèi)外研究和商業(yè)化的現(xiàn)狀,并基于固態(tài)金屬儲氫的特點(diǎn),分析與展望其未來應(yīng)用前景。

引 言

隨著全球溫室減排問題的加劇,世界各國都在向清潔低碳化的能源之路轉(zhuǎn)型,我國也提出了“2030 年碳達(dá)峰、2060 年碳中和”目標(biāo),踐行低碳能源利用。氫能作為最重要的清潔能源形式之一,因此愈發(fā)得到重視。2022 年 3 月,國家發(fā)展改革委、國家能源局聯(lián)合印發(fā)了《氫能產(chǎn)業(yè)發(fā)展中長期規(guī)劃(2021—2035 年)》,明確了氫是未來國家能源體系的重要組成部分,氫能正成為我國戰(zhàn)略新興產(chǎn)業(yè)的支點(diǎn)之一。

加氫站作為交通氫能產(chǎn)業(yè)的重要基礎(chǔ)設(shè)施,近年來得到了快速發(fā)展。截至國家能源局 2022 年 4月數(shù)據(jù),我國已累計建成加氫站 250 多座,數(shù)量位居世界第一。目前國內(nèi)商業(yè)化運(yùn)營的加氫站均為高壓氣態(tài)儲氫。雖然高壓氣氫技術(shù)較成熟,但氣態(tài)儲氫密度低、儲氫壓力高的固有特征,導(dǎo)致其運(yùn)輸效率低、儲氫容器成本高、移動拖車道路運(yùn)輸風(fēng)險高等問題,始終制約著氫儲運(yùn)大規(guī)模應(yīng)用的發(fā)展[1]。(關(guān)注氫電邦微信公眾號,申請加入微信群)另外低溫液態(tài)儲氫技術(shù)受安全政策、國產(chǎn)技術(shù)和規(guī)模經(jīng)濟(jì)性等因素限制,短期仍無法推廣使用[2]。固態(tài)金屬儲氫能有效彌補(bǔ)高壓氣態(tài)和低溫液態(tài)兩種儲氫方式的不足,憑借其能量密度高、操作便捷、運(yùn)輸安全的優(yōu)勢,未來或?qū)⒅託湔绢I(lǐng)域的儲運(yùn)術(shù)發(fā)展。

固態(tài)金屬儲氫原理及應(yīng)用現(xiàn)狀

固態(tài)儲氫是基于氫氣與儲氫材料間的物理或化學(xué)變化,形成固溶體或者氫化物,從而實(shí)現(xiàn)氫氣的存儲。固態(tài)儲氫材料包括物理吸附和化學(xué)吸附兩類,其中固態(tài)金屬儲氫(合金儲氫)材料是目前化學(xué)吸附材料中最為成熟的。

1.1、 原理

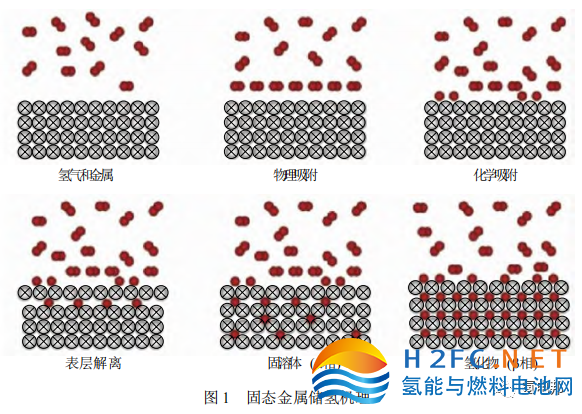

固態(tài)金屬儲氫的原理,如圖 1 所示。其儲氫步驟如下:①氫氣分子物理吸附在金屬或合金表面;②氫分子在金屬或合金表面解離為氫原子;③材料表面的氫原子擴(kuò)散至金屬或合金內(nèi)部,形成固溶體(α 相);④材料內(nèi)部的氫原子與金屬原子發(fā)生化學(xué)吸附生成氫化物(β 相)[3]。

固態(tài)金屬儲氫的體積儲氫密度遠(yuǎn)高于高壓氣態(tài)儲氫,是大型儲罐 3 MPa 的 10 倍,標(biāo)準(zhǔn)鋼瓶組15 MPa 的 4 倍,纖維纏繞罐 35 MPa 的 3 倍。

典型儲氫合金及其儲氫性能如表 1 所示。

1.2、 國內(nèi)外應(yīng)用現(xiàn)狀

1.2.1、 國外應(yīng)用現(xiàn)狀

美國早在 20 世紀(jì)中期就開始金屬氫化物的研究。1968 年 Philips 實(shí)驗(yàn)室即制備出金屬氫化物L(fēng)aNi5,并應(yīng)用于鎳氫電池。日本自 20 世紀(jì) 70 年代。開始固態(tài)金屬儲氫研究。1996 年豐田推出首款搭載固態(tài)儲氫系統(tǒng)的燃料電池汽車,2001 年其新一代固態(tài)儲氫燃料電池車 FCVH-2 行駛里程可達(dá) 300 km。澳大利亞 Hydrexia 公司于 2015 年開發(fā)了基于鎂基合金的材料,單車儲運(yùn)氫量 700 kg。2020 年澳大利亞新南威爾士大學(xué)與 LAVO 合作,推出 40 kW·h 的氫備用電源,采用低溫型儲氫合金作為介質(zhì)。

1.2.2、國內(nèi)應(yīng)用現(xiàn)狀

國內(nèi)關(guān)于固態(tài)金屬儲氫的研發(fā)及商業(yè)應(yīng)用方向突出兩類技術(shù),分別為鎂基儲氫材料和鈦錳系儲氫材料技術(shù)。

(1) 鎂基。鎂的微觀結(jié)構(gòu)孔隙能讓氫以原子的形式儲存其中,具有較高的儲氫能力,質(zhì)量儲氫密度可達(dá) 7.6%。鎂合金中的氫釋放速度可控性好,保證了利用的安全性[5]。目前,基于上海交大技術(shù)的氫儲(上海)能源科技有限公司已完成鎂基儲氫材料的研發(fā),并于 2022 年 4 月投產(chǎn)測試首條鎂基儲氫生產(chǎn)線,其鎂基大容量固態(tài)儲氫運(yùn)輸車的最大裝載量為 1.2 t 氫,是常規(guī)長管拖車的 4 倍。

(2) 鈦錳系。諸多儲氫合金材料中適用于汽車的是鈦錳系材料。基于有研科技集團(tuán)研發(fā)技術(shù)并由深圳市佳華利道公司開發(fā)的 20 kg 鈦錳儲氫系統(tǒng),已成功應(yīng)用于佛山飛馳汽車科技有限公司 9 m 氫能公交車。該車滿載模式下百公里氫耗為 4.77 kg,在5 MPa 低壓加氫條件下,15 min 即可加滿。

固態(tài)金屬儲氫應(yīng)用場景

固態(tài)金屬儲氫的加氫站應(yīng)用場景主要有兩個:一個是高溫析氫的鎂基合金材料,應(yīng)用于大容量固態(tài)儲氫運(yùn)輸;另一個是常溫析氫的鈦錳系合金材料,應(yīng)用于燃料電池汽車。兩者在加氫站及其上下游氫能儲運(yùn)方面,均具有良好的應(yīng)用場景,如圖 2所示。

對比常規(guī)的高壓氣態(tài)儲氫,采用固態(tài)金屬儲氫技術(shù)后的加氫站在工藝設(shè)備、建設(shè)用地、建站投資和運(yùn)行成本方面具有自己的特點(diǎn)。

2.1、工藝設(shè)備

固態(tài)金屬儲氫加氫站的工藝設(shè)備更簡約,有利于氫產(chǎn)業(yè)的商業(yè)化推廣。車載金屬儲氫容器工作壓力低于 5 MPa,加氫站可通過拖車和加氫機(jī)直接為燃料電池汽車加注,無需增壓,站內(nèi)儲氫容器的設(shè)計壓力也可降低,從而可省去高壓氣態(tài)儲氫中最復(fù)雜的壓縮機(jī)及其高壓儲氫容器。兩者的主要設(shè)備對比見表 2。

2.2、建設(shè)用地

加氫站的安全間距直接影響其站點(diǎn)規(guī)劃布局,日益緊張的城市用地也制約了加氫站的推廣。高壓氣態(tài)儲氫由于儲氫效率的限制,設(shè)施占地面積較大,直接影響選址布局和安全性。采用固態(tài)金屬儲氫后,儲氫效率得以提升,儲氫壓力大幅降低,選址受周邊環(huán)境限制影響減小,尤其在針對既有油氣站增設(shè)加氫的場景時,節(jié)省了用地面積,普及性更好。

2.3、建站投資和運(yùn)行成本

加氫站的建站投資主要集中于設(shè)備費(fèi)用,其中高壓氣態(tài)儲氫中的壓縮機(jī)、儲氫容器費(fèi)用占比較大,分別為 20%和 13%,但該設(shè)備在金屬儲氫加氫站中可以得以節(jié)省。如國內(nèi)某在建的金屬儲氫加氫站,其總投資為 300 余萬元,對比高壓氣態(tài)儲氫加氫站普遍 1 000 萬元以上的投資,大幅降低了投資金額。

另外,固態(tài)金屬儲氫在上游運(yùn)輸環(huán)節(jié)的單次運(yùn)氫量大、單位運(yùn)輸成本低,并在加氫環(huán)節(jié)省去了壓縮機(jī)電耗,故在運(yùn)行成本方面也有其優(yōu)勢。

2.4、應(yīng)用設(shè)想

本文以廣東某已建綜合能源供應(yīng)站為例,設(shè)想固態(tài)金屬儲氫技術(shù)在加氫站及其上下游的應(yīng)用。該站位于市郊,是制加氫一體化的加氫母站,站內(nèi)配置天然氣制氫,采用高壓氣態(tài)儲氫,服務(wù)于城市公交車和外供拖車。設(shè)想將該項目的高壓氣態(tài)儲氫(35/70 MPa)替換成更安全的低壓固態(tài)金屬儲氫(小于 5 MPa)。首先,選址前期無需避開中心城區(qū),可布置于公交線路較密集的區(qū)位,同時還節(jié)省建站投資;其次,該站具有站內(nèi)制氫功能,制氫系統(tǒng)壓力與鎂基材料的匹配性高,無需增壓;再次,采用固態(tài)金屬儲氫的運(yùn)輸車將所制氫氣托運(yùn)至其他用戶,覆蓋了更大輸送半徑,并能在城區(qū)內(nèi)安全通行;最后,省卻了高壓氣態(tài)站壓縮機(jī)的日加注能力限制,理論上在上游氫源供應(yīng)充足時,城市可投放更多數(shù)量的氫能汽車。

綜上所述,固態(tài)金屬儲氫技術(shù)在加氫站及其上下游的多元化應(yīng)用場景,是對現(xiàn)有高壓氣態(tài)儲氫體系的有益拓展和補(bǔ)充,具備廣闊的應(yīng)用前景。

研發(fā)展望

雖然固態(tài)金屬儲氫的應(yīng)用前景樂觀,但鑒于其在使用壽命、設(shè)施造價、熱脫附及加注速度等尚存在技術(shù)問題,需繼續(xù)加大研發(fā)。

3.1、使用壽命

加氫站以設(shè)備 10 a 的使用壽命計,日均吸放氫1 次,全年工作 300 d,則需保證的循環(huán)壽命要到達(dá)3 000 次以上。現(xiàn)有固態(tài)金屬儲氫材料的生產(chǎn)過程采用壓制一體成型,材料本體一旦受外力,便會發(fā)生連鎖式碎裂,并隨著吸放氫循環(huán)次數(shù)的增加,材料碎裂愈加嚴(yán)重,從而使用壽命降低。因此,現(xiàn)有固態(tài)金屬儲氫材料的使用壽命還存在技術(shù)瓶頸,仍需繼續(xù)研發(fā)及實(shí)證。

3.2、設(shè)施造價

目前固態(tài)金屬儲氫處于實(shí)驗(yàn)室或中試規(guī)模,單件制造成本較高,通過打通使用場景、實(shí)現(xiàn)規(guī)模化的流水線生產(chǎn)可有效降低設(shè)施造價,是未來固態(tài)金屬儲氫的裝備研發(fā)關(guān)鍵。

3.3、新型材料

開發(fā)新型合金儲氫材料是提高固態(tài)金屬儲氫密度的重要途徑。目前,在金屬氫化物、含氮?dú)浠铩⒔饘倥饸浠锏群瑲浣饘倩衔锱c硼氫化鎂復(fù)合的基礎(chǔ)上,通過不同方法引入催化劑、多孔材料等,以進(jìn)一步提升復(fù)合系統(tǒng)儲氫性能和耐久性。

3.4、熱脫附

高質(zhì)量密度的金屬儲氫材料的脫附反應(yīng)溫度普遍在 300 ℃以上,這是氫從材料中釋放所須克服的能量。未來應(yīng)繼續(xù)研發(fā)低溫高密度的脫附技術(shù),如中科院大化所采用鈷基納米催化劑已實(shí)現(xiàn)250 ℃的低溫脫附。此外,還應(yīng)探索其他熱源與熱脫附的熱耦合利用,如利用燃料電池余熱進(jìn)行脫附等。

3.5、加注速度

目前,低壓合金儲氫車輛的加氫速度在 15 min左右,低于高壓氣態(tài)的 5 min,加氫速度有待提升。在保證低壓加注壓差的安全性前提下,建議車輛可設(shè)置雙加注口,其車載儲氫瓶設(shè)閥分組,研發(fā)站內(nèi)相匹配的雙槍加氫機(jī),利用雙槍雙口同時加注,可提高 1 倍加注速度。

結(jié) 語

固態(tài)金屬儲氫具有使用壓力低及儲氫密度高等特點(diǎn),能有效彌補(bǔ)目前廣泛使用的高壓氣態(tài)儲氫的不足。國外在固態(tài)金屬儲氫技術(shù)方面開展了大量研發(fā)工作,而國內(nèi)在鎂基和鈦錳系材料方面也已有應(yīng)用嘗試。預(yù)計今后固態(tài)金屬儲氫技術(shù)或在加氫站及其上下游儲氫場景中將有較好的應(yīng)用,并且在解決現(xiàn)存技術(shù)問題后,通過不斷的技術(shù)研發(fā)迭代,固態(tài)金屬儲氫會在加氫站儲氫領(lǐng)域得到市場的廣泛認(rèn)可。