全球范圍的減碳行動促進了氫產業的發展。我國氫能技術也獲得了諸多突破,但氫產業仍在形成初期,面臨諸多挑戰:

氫能產業生態尚不健全,?規模化應用和產業化發展還存在較大瓶頸;

氫能生產和儲運成本較高,供需不匹配,?儲運環節的安全難題尚未得到徹底解決;

產業鏈供應鏈關鍵技術材料和裝備仍依賴進口,?商業化應用面臨高成本難題。

以上都需要投身于氫產業的科技企業,依靠過硬的底層技術研發出滿足需求的創新性產品,才有機會突破現狀。

然而,創造一個創新性的產品,又是在氫這樣一個涉及諸多學科領域的技術密集型產業下,其難度不言而喻,僅靠一兩家科技企業的努力是無法完成的。單從一個固體氧化物制氫電堆產品的研發過程所涉及的材料、工藝、設備等的復雜度,就可見一斑。

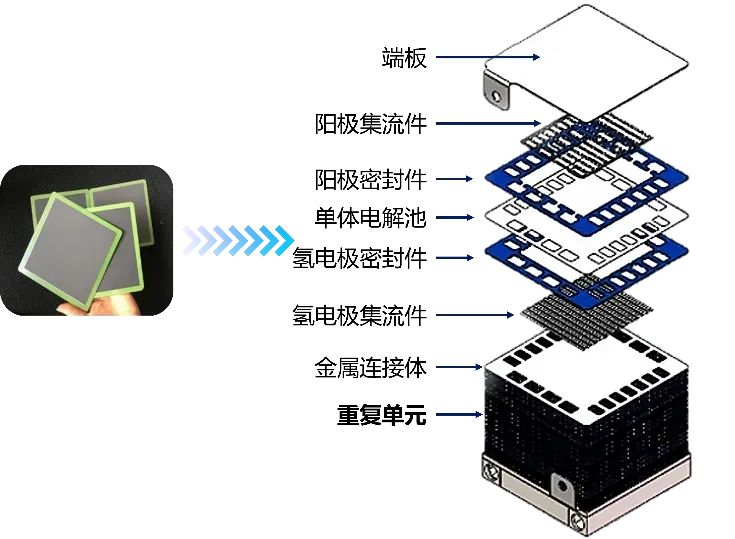

圖1:固體氧化物制氫電堆產品結構

電堆產品從關鍵的電解池(即電池片)、到集流體、金屬連接體、密封件都有各自特殊的材料要求,都要與材料生產方密切地對接,反復試驗,獲得最佳的材料參數指標。比如,電池片關鍵原材料粉末物化特性的穩定度,決定著電池片電化學性能的一致性,從而影響電堆的制氫效率;金屬連接件的材質和厚度選擇需要考慮導電性能、耐高溫氧化、耐腐蝕、熱膨脹系數、抗蠕變能力等,以保證電堆的性能及使用壽命。但,由于創新性產品用料的特殊性、不確定性、用量的不具規模,會給電堆產品研發方與材料提供方的合作帶來阻力。這便需要研發方與材料生產方能夠找到相互合作的最佳模式,建立信任,互相扶持。

將各類原材料加工成電池片,組裝成完整的電堆,涉及到繁雜的制作工藝、及各類設備和輔助工具的使用。

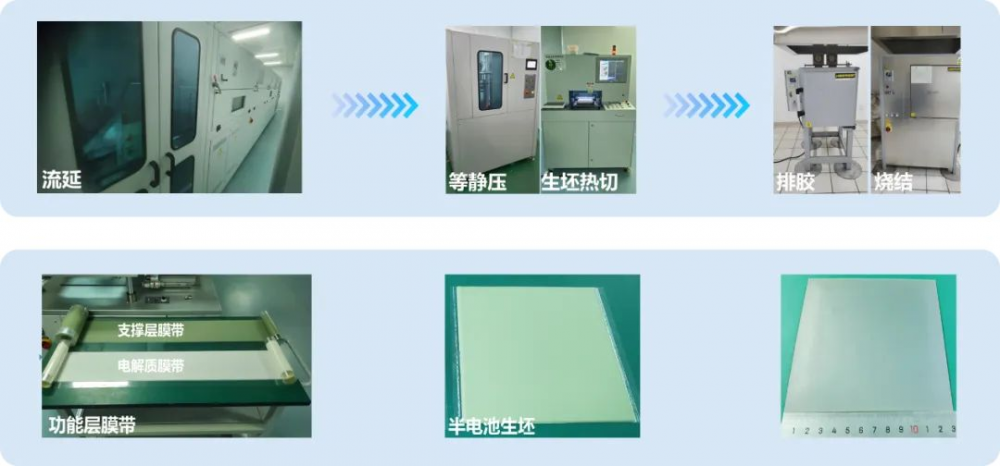

圖2:基于“流延-層壓-共燒結”工藝流程的電池片制造技術及設備

在電池生產過程中,生瓷帶是通過流延成型得到的,生瓷帶的質量直接決定了電池的質量。以下兩個要素是流延成型的要點,一是流延漿料的質量,二是高精度流延設備和檢測設備。流延漿料是由多種不同比重、不同粒度的粉體原料搭配一定比例的分散劑和粘結劑組成的,因為漿料是一種液固兩相流,其具有一些自身特殊的性能,例如粘度、流動性等。這主要又是由于粉體的一些物理性能參數比如粒徑分布、比表面積等產生的影響。由于粉體是制備過程的核心要素,粉體特性決定了產品的性能,粉體應該具有被處理、加工和燒結的能力。經過與粉體供應商經過多次磨合,對粉體主要的一些參數,如平均顆粒尺寸和粒度分布、比表面積及純度等進行了標準制定,并對不同的粉體批次的極高的一致性進行檢測和監控。

流延設備方面,漿料是在流延機基板的作用下變成壓力流和拖曳流的結合,刮刀和基板之間的間隙可以控制流延膜的厚度,流延膜的表面會因為表面張力而變得光滑。然后將溶劑蒸發,漿料就會在增塑劑和粘結劑的影響下成型為具有一定強度、韌性的流延膜。膜帶的厚度主要由刮刀和基板之間的高度決定,這個精度需要控制在微米級,對于設備要求較高。同時需要在流延過程中實時監測膜片厚度,為防止膜片表面劃傷,只能使用非接觸式測量方法,這都需要與設備提供商共同探討擬定符合要求的方案。

所有這些都精益求精,才能最終生產出性能達標、質量穩定的電池片。

電池片到電堆的裝配,所采用的金屬結構件需要與密封件通過高溫燒結才能夠緊密粘結,保證不漏氣、串氣,金屬件不變形壓損電池片。除了材質的選擇,對于金屬結構件加工的平整度、表面粗糙度的處理也非常有講究,這都要與機加工廠商協商根據不同的參數制作不同的金屬結構件反復測試,以獲取最佳效果。同時,因為部分金屬結構件非常薄,僅零點幾毫米,很容易在加工及表面處理過程中變形彎曲,使得金屬結構不平整,與密封件的結合容易出現縫隙,從而產生漏氣,串氣。為了解決這個問題,需要在加工工藝及手法上與機加工廠反復磨合確定標準,在加工的每一道工序上保證最大的平整度,并采購專門的設備進行矯平修復,確保電堆各層結構組裝的盡善盡美。另外,對于電堆產品的材料檢測、電池片及電堆的性能測試也需要專業機構以及專業定制設備商的支持。

以上只是列舉了一個創新性電堆產品在研發生產過程中所涉及的部分材料、工藝和設備,就已經涉及到眾多的合作企業。創新性的技術能夠真正的轉化為工程化的產品,應用到實際的工業場景中,只是研發出來還是遠遠不夠的。

固體氧化物制氫電堆屬于高溫制氫技術,實際應用需要熱管理系統及方案的支持,落地到工業場景中需要有敢于接納創新性產品的業主從小規模開始使用,共同測試優化,逐步放大,才能最終形成對于整個產業鏈有規模價值的產品。

圖3:電堆科技SOEC-CH4電堆產品熱管理系統(BOP)圖

穿越荊棘,方見繁花。只有氫產業鏈條的科技企業間緊密合作,不斷創新,創造出滿足產業真需求的產品,才能打破桎梏,促進氫產業的發展。